Galvanizado

Galvanizado de máxima calidad

El Galvanizado

La galvanización es un proceso a través del cual el zinc es adherido metalúrgicamente al acero, proporcionando a este el revestimiento anticorrosión más avanzado y eficiente en términos de costo.

Existen varios tipos de galvanizado:

1- Galvanizado por inmersión en caliente

El acero se sumerge en zinc fundido, se forman una serie de capas de aleación mediante una reacción metalúrgica entre el hierro y el zinc.

2- Electrogalvanizado

El proceso utiliza corriente eléctrica dentro de una solución para transferir los iones de zinc al acero

3- Galvanizado en frio

Es pintar las piezas con pinturas ricas en Zinc.

En GALVAMAX utilizamos el proceso por inmersión en caliente

Ventajas del Galvanizado

Mayor vida útil

Un producto, galvanizado por inmersión, tiene una vida útil que varía entre 40 a 100 años, dependiendo del grado de exposición.

Bajo en costo inicial

Comparado con otros métodos de recubrimiento que le den igual protección.

Simple de usar

De gran versatilidad, puede aplicarse para todo tipo de piezas desde tuercas hasta grandes estructuras metálicas.

Fácil de soldar

El acero ya galvanizado admite procesos de soldadura. Sólo será necesario restaurar las zonas quemadas por el calor provocado por la soldadura.

Sin mantenimientos

Al tratarse de una aleación metalúrgica y no de una imprimación superficial, el acero correctamente galvanizado no necesita mantenimiento.

Resistencia mecánica

El recubrimiento metalúrgico de zinc obtenido es muy resistente a los golpes y a la abrasión.

Noble con el medio ambiente

El galvanizado contribuye al ahorro de energía, y de recursos del medio ambiente. Y es posible reciclar el Zinc.

Aplicaciones del galvanizado

Como una de las principales ventajas del galvanizado por inmersión es su versatilidad, por ser aplicado en diferentes sectores:

Edificaciones:

Estructuras, carpintería, escaleras, barandas, andamios, piezas

Grandes estructuras:

Puentes, túneles, torres, columnas, etc

Agricultura y ganadería:

Invernaderos, silos, gallinerías, tambos, cercos y equipos de riego, etc.

Equipamiento vial:

Elementos de señalización, guardarraíl, iluminación, semáforos, etc.

Electricidad y telecomunicaciones:

Torres y sub estaciones eléctricas, antenas de telefonía o repetidoras

Armaduras de hormigón:

Anclajes insertos, varillas, etc.

Deporte y recreación:

Equipamiento para deportes o recreación al aire libre.

Buloneria:

Bulones, tuercas tornillos, fijaciones y accesorios.

El proceso

Consiste en un desengrase alcalino para eliminar grasas y aceites fácilmente removibles.

En esta etapa se eliminan los óxidos que pueda tener el acero mediante una solución acida.

Aquí las piezas entran en una solución de sal doble de amonio y zinc, para dotar de una capa protectora al acero que evitará se formen nuevos óxidos.

Las piezas se sumergen en el Zinc a 450°C produciéndose el recubrimiento cuyo espesor será proporcional al tiempo que permanece.

Las piezas deben tomar nuevamente la temperatura ambiente, este enfriamiento se puede realizar con agua o simplemente dejándolas al aire.

Consiste en la revisión de las piezas de forma individual para garantizar el acabado correcto de las mismas.

Resistencia contra la corrosión

La resistencia de la galvanización contra la corrosión atmosférica depende de una película protectora que se forma en su superficie. Cuando se retira el acero del baño de galvanización, el zinc presenta una superficie brillante y pulida. Con el tiempo esta se vuelve gris, porque la superficie reacciona al oxígeno, el agua y el dióxido de carbono de la atmósfera, lo cual permite la formación de una película protectora compleja, pero al mismo tiempo fuerte y estable, que se pega con firmeza al zinc.

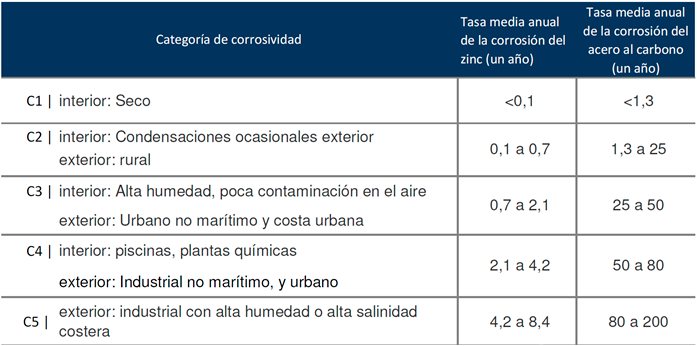

También se puede estimar la vida útil del recubrimiento a través del cálculo de las velocidades de corrosión de una determinada categoría de corrosividad, de acuerdo con la norma ABNT NBR 14643, que se muestra en la Figura

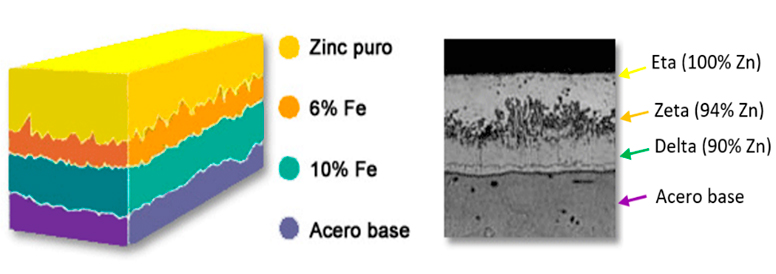

Aspecto del recubrimiento

Como puede observarse, la estructura es muy complicada. El acero base de la pieza está en la parte inferior de la fotografía. La capa delgada inmediatamente encima del mismo se conoce como capa Gamma y tiene un espesor aproximado de un micrómetro (1 μm), que equivale a 0,001mm. Esta capa está constituida por una aleación de hierro y zinc que contiene un 25% de hierro. La capa siguiente es la capa Delta, formada por una aleación que tiene un 10% de hierro aproximadamente. La capa más gruesa, en la que pueden verse claramente cristales metálicos alargados orientados hacia el exterior, es la capa Zeta, que contiene un 6% de hierro. Finalmente, la capa más externa, denominada Eta, está constituida por zinc prácticamente puro. Es fácil de comprender la estructura del recubrimiento si consideramos que las capas Gamma, Delta y Zeta son “capas de aleaciones” y es útil saber que estas capas proporcionan al recubrimiento varias de sus características más interesantes.